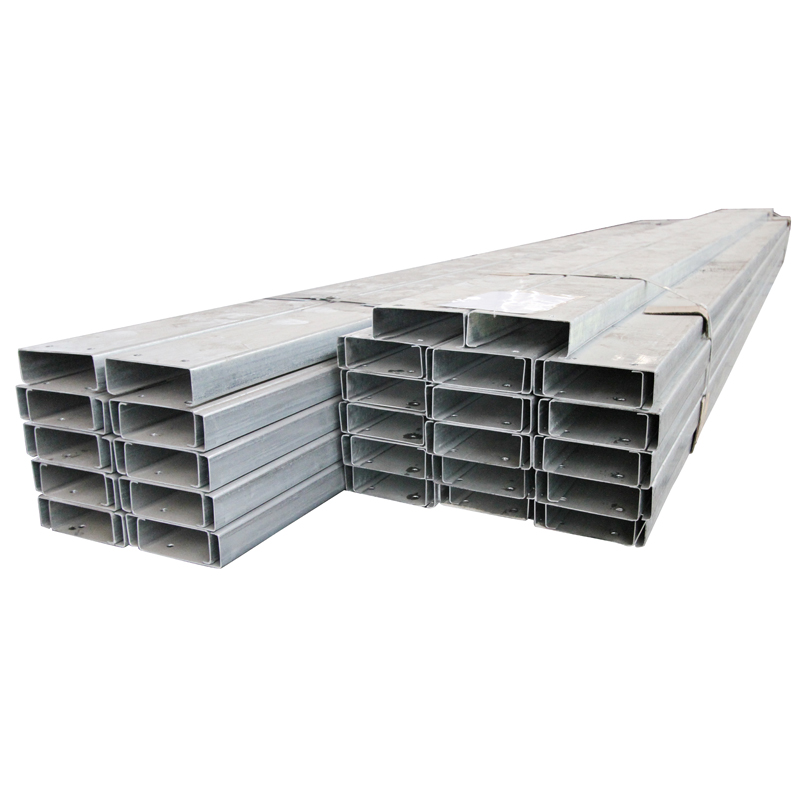

Stålpurin S - horizonta strukturella medlemmar som stöder tak- och väggbeklädnad i industriella, kommersiella och bostadshus - är avgörande för att ladda distribution och strukturell stabilitet. Deras exponering för fukt, UV -strålning, industrikemikalier och temperaturfluktuationer gör emellertid korrosion till ett ihållande hot. Enligt en NACE -studie 2024 kostar korrosion den globala byggbranschen uppskattningsvis 2,5 biljoner dollar årligen, med stålstrukturer som står för 40% av det totala. För stålpurlins, som ofta utsätts för hårda miljöer, är det viktigt att välja effektiva långsiktiga antikorrosionsmetoder för att minimera ersättningskostnader och säkerställa strukturell integritet. Nedan är en evidensbaserad guide till de mest pålitliga strategierna, grundade i branschstandarder och tekniska bästa praxis.

1. Materialval: korrosionsbeständiga stållegeringar

Grunden för långsiktigt korrosionsskydd börjar med att välja rätt stål. Stål med hög hållfasthet (HSLA) —Engineered med tillägg av koppar, krom, nickel och fosfor - bildar en tunn, vidhäftande passiv oxidlager på deras yta. Detta skikt fungerar som en barriär mot syre och fukt, vilket bromsar korrosion över tid.

Viktiga legeringar och standarder:

- ASTM A588 (Weathering Steel) : Innehåller 0,20–0,30% koppar, vilket påskyndar bildning av passiv skikt. Idealisk för utomhuspurlins i landsbygds- eller stadsmiljöer, där dess korrosionshastighet minskar med 50–70% efter det passiva lagret (vanligtvis 1-3 år).

- ASTM A709 (Bridge Steel) : Inkluderar krom och nickel för förbättrad resistens mot saltspray och industriella gaser. Vanligtvis används i kust- eller industriella miljöer.

Begränsningar:

Vädrande stål är olämpligt för områden med stående vatten eller höga saltkoncentrationer (t.ex. kustzoner med ofta dimma), eftersom det passiva skiktet kanske inte bildas enhetligt. För sådana miljöer rekommenderas ytterligare skyddande beläggningar.

2. Skyddsbeläggningar: fysiska och offerbarriärer

Beläggningar är den mest använda antikorrosionsmetoden för stålpurlins, vilket erbjuder en balans mellan hållbarhet, kostnadseffektivitet och mångsidighet. Tre primära typer dominerar industriella applikationer:

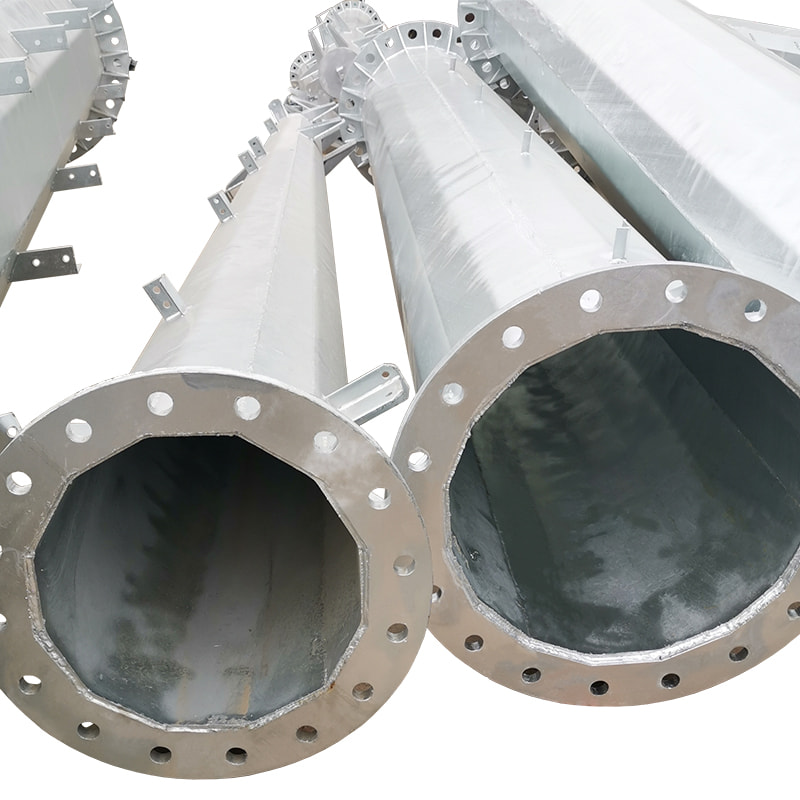

a. Hot-Dip Galvanizing (Hdg)

Behandla : Definierad av ASTM A123 , HDG involverar nedsänkning av rena, inlagda stålpurliner i smält zink (450 ° C). Zinken reagerar med stålet för att bilda en metallurgisk bunden beläggning (1,5–2,5 mil/38–63 mikron tjocka). Skyddsmekanism : Dual Defense - Zinc fungerar som en fysisk barriär och ger offerskydd (korroderande företrädesvis till stål). Prestanda : Galvanizers Association rapporterar en 50-årig livslängd på landsbygden och 20–30 år i kustmiljöer (med korrekt underhåll). Mindre repor självhelar när zink oxiderar för att bilda ett skyddande zinkkarbonatskikt. Begränsningar : Mottaglig för skador från tunga effekter; Kräver förbehandling (t.ex. syrans betning) för att ta bort kvarnskala.

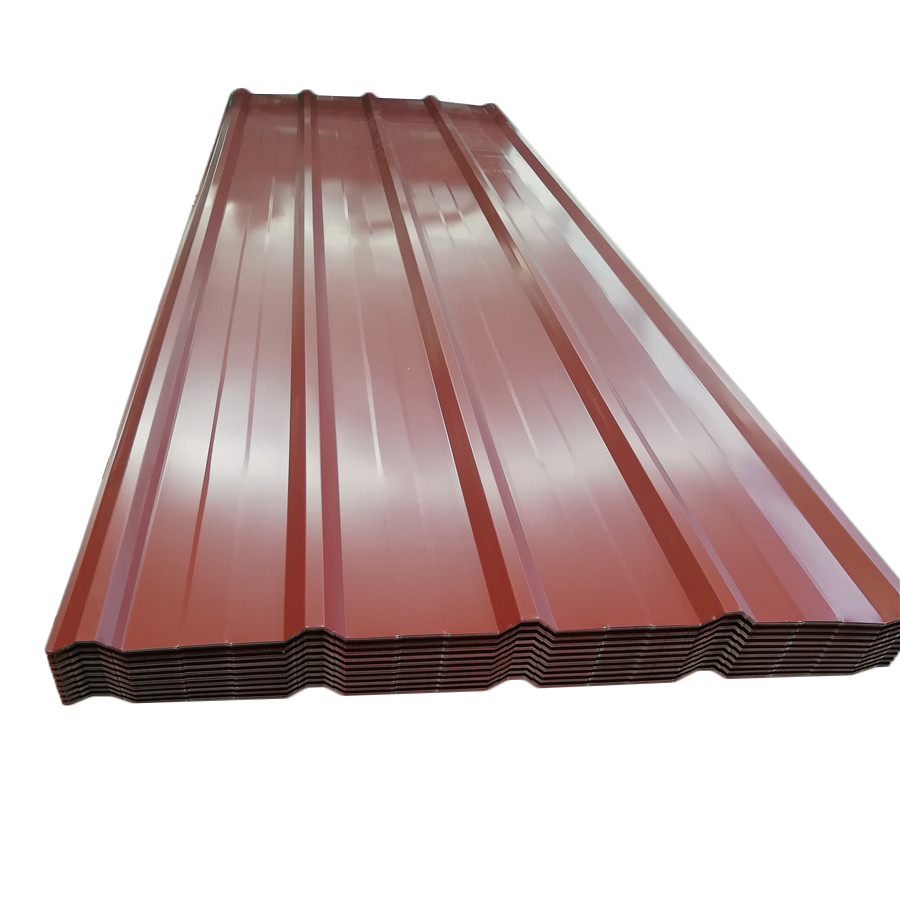

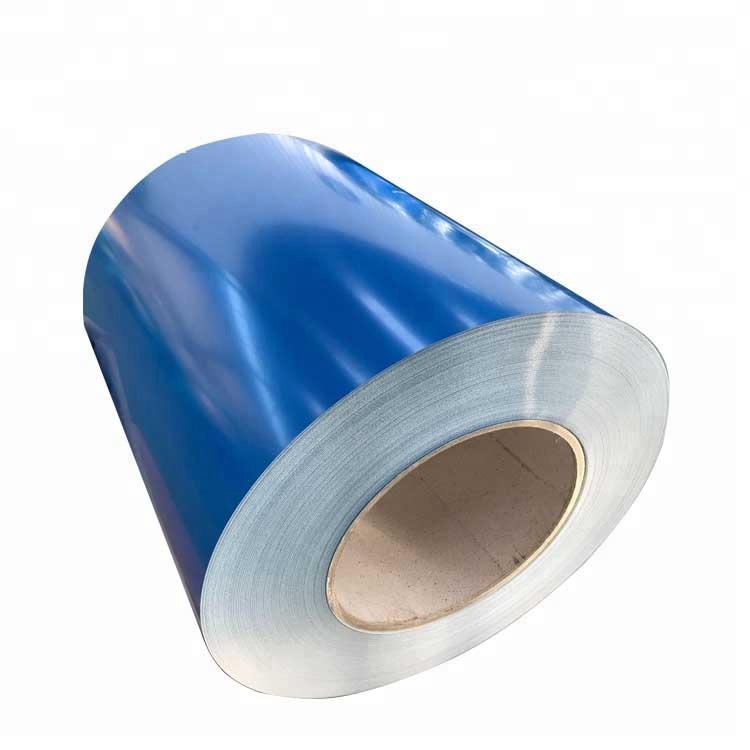

b. Pulverbeläggning

Behandla : Styrs av ASTM D7091 , elektrostatiskt laddade termosetteringspolymerer (polyester, epoxi) sprayas på förbehandlade (sandblästrade) purlins och härdas i en ugn (160–200 ° C). Skyddsmekanism : Bildar en tjock (2-4 mil), enhetlig beläggning med utmärkt vidhäftning och UV -motstånd. Prestanda : Idealisk för exponerade purlins i soliga klimat - test av European Coil Coating Association visar ingen betydande nedbrytning efter 10 års UV -exponering. VOC-fri, anpassning till LEED- och BREEAM-standarder. Begränsningar : Skarpa kanter eller komplexa geometrier kan kräva ytterligare beläggning; Ytberedning är avgörande för att förhindra delaminering.

c. Epoxibeläggningar

Behandla : Tvåkomponentsystem (harts härdare) appliceras via spray eller borste. Bot till en tuff, kemisk resistent film. Skyddsmekanism : Blockerar exponering för syror, alkalier och lösningsmedel - vanligt i industriella miljöer (t.ex. kemiska anläggningar, avloppsanläggningar). Prestanda : ASTM D3359 (vidhäftningstest) prisar epoxybeläggningar som "utmärkta" för industriella miljöer. En toppbeläggning (t.ex. polyuretan) krävs för UV -resistens. Begränsningar : Kan krita eller gult över tid utan topprock; Rekommenderas inte för utomhusbruk utan ytterligare skydd.

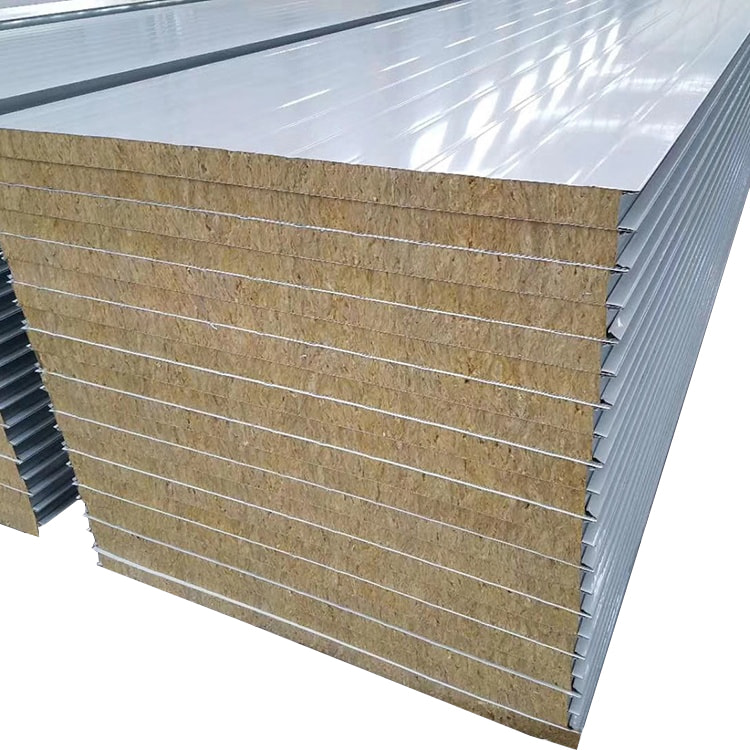

d. Duplexbeläggning (kombination)

För extrema miljöer (t.ex. kustindustrin), duplexbeläggning - Kombination av HDG med en pulver eller epoxy topprock - utlösta överlägset skydd. Zinkskiktet ger offerförsvar, medan topprocken lägger till UV och kemisk resistens. Studier visar att duplexbeläggningar förlänger livslängden med 50% jämfört med enstaka beläggningar.

3. Korrosionshämmare: kemiskt skydd

Korrosionshämmare är föreningar som bildar en skyddande film på stålytor, vilket blockerar elektrokemiska reaktioner. De används ofta i samband med beläggningar för förbättrat skydd.

Typer och applikationer:

- Organisk hämmare (t.ex. aminbaserad): Tillagd till primrar eller kylsystem. Effektivt för slutna utrymmen (t.ex. lagerlås) där fukt ackumuleras.

- Oorganisk hämmare (t.ex. kromater): när de är vanliga, men begränsade på grund av toxicitet (ROH, räckvidd).

- Teststandarder : ASTM D1384 (utvärdering av hämmares effektivitet).

Fördelar:

- Kostnadseffektivt för befintliga strukturer (t.ex. touch-ups).

- Kompatibel med de flesta beläggningar.

Begränsningar:

- Kräver regelbunden återanvändning (vart 1–3 år).

- Ineffektivt i mycket förorenade miljöer (t.ex. exponering för tung olja).

4. Katodiskt skydd (Cp): Elektrokemiskt försvar

Katodiskt skydd undertrycker korrosion genom att göra stålpurlin till katod i en galvanisk cell. Det används främst för begravda eller nedsänkta purlins (t.ex. i industriella tankar, marina strukturer).

a. Offeranoder

Behandla : Fästa zink- eller aluminiumanoder på purlin. Anoden korroderar istället för stålet. Standarder : NACE SP0100 (designriktlinjer). Prestanda : Idealisk för små strukturer (t.ex. verktygsstolpar). Anoder varar 5–10 år före ersättning.

b. Imponerad nuvarande CP

Behandla : Använder en extern kraftkälla (likriktare) för att leverera en skyddsström till purlin. Standarder : NACE SP0100 (design och underhåll). Prestanda : Lämplig för stora eller komplexa strukturer (t.ex. offshore -plattformar). Övervakas via fjärrsensorer (IoT) för att säkerställa aktuell utgång.

Fördelar:

- Mycket effektiv för frätande miljöer (t.ex. saltvatten, sur jord).

- Förlänger livslängden med 20–30 år.

Begränsningar:

- Kräver pågående övervakning (anodprestanda, aktuell utgång).

- Högre initialkostnad än offeranoder.

5. Förebyggande underhåll: Förlängande livslängd

Inget antikorrosionssystem är permanent-regelbundet underhåll är avgörande för att maximera hållbarheten. ISO 12944 (Korrosionsskydd av stålstrukturer) ger en ram för underhåll baserat på korrosionskategori (t.ex. C3 för stadsområden, C5 för industrizoner).

Viktiga metoder:

- Inspektioner : Visuella kontroller för beläggningsskador (t.ex. blåsning, flisning) var 6–12 månad. Ultraljudstestning (ASTM E165) för att mäta förlust av väggtjocklek.

- Touch-ups : Reparera mindre beläggningsskador med kompatibla färger (t.ex. zinkrik primer för HDG).

- Rengöring : Ta bort skräp (blad, damm) som fångar fukt-använd lågtrycksvatten eller en mjuk borste.

- Miljöövervakning : Installera fuktighetssensorer i slutna utrymmen (t.ex. vindar) för att upptäcka fuktuppbyggnad.

6. Miljöreducering: Minska exponering

Att kontrollera miljön runt purlins är ett kostnadseffektivt sätt att bromsa korrosion:

- Dränering : Installera rännor, nedåt och lutningstak för att förhindra stående vatten.

- Ventilation : Använd åsen ventiler eller soffit ventiler för att minska fuktigheten i vindar (mål <60% relativ luftfuktighet).

- Hinder : För kemiska växter, använd plastbeläggningar eller betonghöljen för att blockera exponering för frätande gaser.

- Ångabarriärer : Installera i taksystem för att förhindra fuktpenetrering till purlins.

Slutsats: Integrerade strategier för långsiktigt skydd

Att skydda stålpurlins på lång sikt kräver en skräddarsydd, integrerad strategi - Kombination av materialval, beläggningar, hämmare, katodiskt skydd och underhåll. Varje metod har styrkor och begränsningar:

- HDG : Bäst för utomhuspurlins i landsbygden/kustområden.

- Pulverbeläggning : Idealisk för soliga, lågkemiska miljöer.

- Epoxy : Kritisk för industriella miljöer med kemisk exponering.

- CP : Nödvändigt för begravda/nedsänkta purlins.

Genom att anpassa dessa strategier till Purlins miljö (t.ex. Coastal vs. Industrial) och efter industristandarder (ASTM, NACE, ISO), kan ingenjörer och entreprenörer säkerställa att stålpurlins behåller sin strukturella integritet i årtionden. När hållbarhet blir en prioritering dyker in innovationer som biobaserade beläggningar och IoT-övervakningssystem för att förbättra hållbarheten samtidigt som miljöpåverkan minskar.