Omfattande applikation och teknisk analys av stålstrukturstrålkolonnssystem i moderna lagerverkstäder, prefabricerade byggnader och fjäderfähuskonstruktion

Stålstrukturer , med deras enastående fördelar med hög styrka, lätt självvikt, utmärkt plasticitet och seghet, hög industrialiseringsnivå, snabb konstruktionshastighet, betydande omfattande fördelar och anpassning till hållbara utvecklingsprinciper, har blivit en av de dominerande strukturella formerna i modern industriell och civil konstruktion. Bland dem spelar stålstrukturen strålkolonnsystem, som fungerar som "skelett" och "ryggraden" i hela strukturella ramverket, en oumbärlig kärnroll i specifika byggtyper som moderna lagerverkstäder, prefabricerade byggnader och livsmedelsförpackningar. Den här artikeln fördjupar de omfattande applikationsscenarierna, viktiga tekniska punkter, designoptimeringsmetoder och framtida utvecklingstrender för stålstrål-kolumnsystem i dessa tre typer av byggnader, vilket ger detaljerad analys med praktiska fallreferenser.

I. Kärnfördelar och applikationsbasis för stålstrål-kolonnsystem

-

Exceptionell mekanisk prestanda:

- Högstyrka bärande: Jämfört med traditionella armerade betongkonstruktioner har stål ett mycket högt styrka-till-vikt-förhållande (t.ex. Q355B stålutbytesstyrka ≥ 345 MPa, ungefär 10 gånger den axiella tryckhållfastheten för C30-betong). Detta gör det möjligt för stålstrål-kolonnsystem att bära större belastningar med mindre tvärsnitt, vilket minskar medlemsstorlekar avsevärt och frigör värdefullt byggutrymme.

- Utmärkt duktilitet och seghet: Ståls goda plasticitet och seghet gör att den kan absorbera betydande energi genom plastisk deformation under extrema belastningar som jordbävningar eller vindstormar, vilket effektivt förhindrar sprött strukturellt fel. Detta förbättrar byggnadens övergripande seismiska och vindmotståndsprestanda och uppfyller de stränga kraven i GB 50011 "kod för seismisk design av byggnader".

- Enhetliga materialegenskaper: Stål är homogent och isotropiskt och erbjuder stabila och pålitliga mekaniska egenskaper. Dess beteende anpassar sig väl till beräkningsmodeller, vilket säkerställer hög designnoggrannhet.

-

Industrialisering och prefabricering:

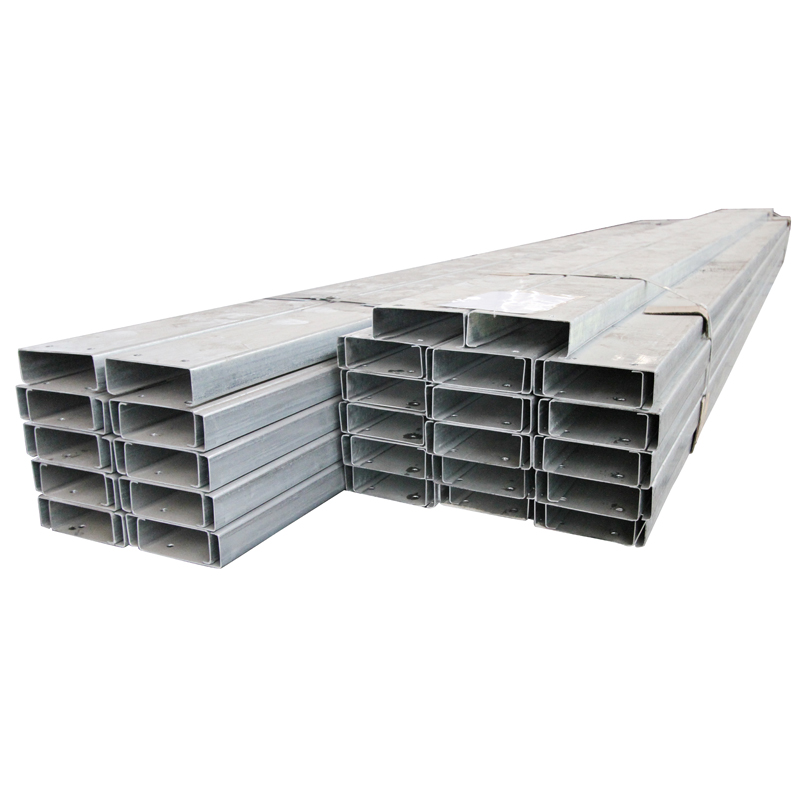

- Fabrikens precisionstillverkning: Stålkolonner, balkar (inklusive H-strålar med fast webben, fackbjälkar, etc.), och deras anslutningsnoder kan tillverkas med hög precision (millimeternivå noggrannhet med GB 50755 "kod för konstruktion av stålstrukturer") i moderna fabriker baserade på detaljerade designteckningar. Processer inkluderar skärning, borrning, svetsning, rätning och ytbehandling (t.ex. skottblåsning, antikorrosionsbeläggning). Detta säkerställer stabil, kontrollerad kvalitet och eliminerar kvalitetsfluktuationer och miljöpåverkan i samband med vått arbete på plats.

- Standardisering och modularisering: Underlättar standardiserad och serialiserad design av komponentavsnitt, specifikationer och anslutningsmetoder, vilket möjliggör storskalig satsproduktion. Stöder fabrikens prefabricering av stora moduler eller enheter (t.ex. kolumnstrålramenheter, hela rumsmoduler), vilket förbättrar konstruktionseffektiviteten avsevärt och förkortningsscheman.

-

Snabb konstruktionshastighet:

- Torr, snabb montering: Prefabricerade komponenter monteras på plats främst med högstyrka bultar (t.ex. klass 10.9s hexhuvudbultar) eller svetsning (t.ex. gasskyddad svetsning). Detta eliminerar väntetiden för konkret härdning (vanligtvis 28 dagar) och minimerar störningar från ogynnsamt väder (t.ex. låga temperaturer, lätt regn).

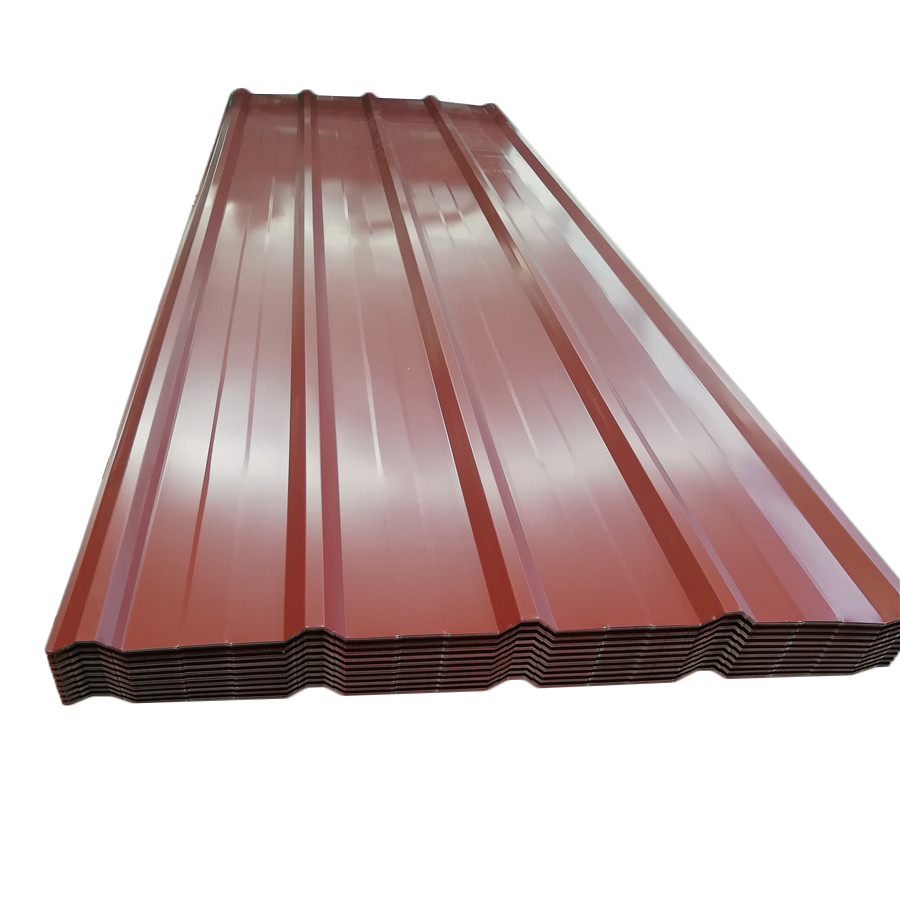

- Parallell handel: Den snabba installationen av den primära strukturen möjliggör tidiga arbetsfaktor för andra affärer (beklädnadsinstallation - färgstålark, smörgåspaneler; MEP -grovt; inre efterbehandling), vilket möjliggör mycket parallell konstruktion. Den totala projektets varaktighet kan minskas med 30%-50%.

-

Hög rumslig flexibilitet:

- Långspannförmåga: Stålstrål-kolumnsystem (särskilt när de kombineras med rymdstalsar eller rutnät) kan enkelt uppnå kolumnfria spann av tiotals eller till och med hundratals meter. Detta eliminerar inre kolonnobstruktioner (t.ex. för gaffeltrafik, produktionslinjelayout, ordningsarrangemang för fjäderfäutrustning), vilket maximerar rymdutnyttjandet.

- Flexibel kolumnnätlayout: Kolumnavstånd (vanligtvis 6-12 m eller större) kan justeras flexibelt efter funktionella behov (t.ex. logistikgångsbredd, utrustningsplacering, burlayout i fjäderfähus), vilket ger stor frihet för planering av planlösningar.

- Underlättande av modifiering och expansion: Det tydliga strukturella systemet och lastvägen gör efterföljande tillägg (golv, tillägg) eller interna layoutförändringar relativt enkla med minimal påverkan på den befintliga strukturen.

-

Grön hållbarhet:

- Hög återvinningsbarhet: Stål har en återvinningsgrad som överstiger 90%, i linje med principerna om cirkulär ekonomi. Skrotstål kan omremtas, vilket minskar utfallstrycket på miljön.

- Resurseffektivitet: Lätt natur minskar grundläggande materialkrav; Fabriksproduktion minimerar våtarbetet på plats, sänkning av vattenförbrukning och produktion av avfall; Snabb konstruktionshastighet förkortar energiförbrukningscykler och miljöpåverkan på plats.

- Driver för industrialisering av byggande: Fungerar som en kärnteknologi som stöder industrialisering av konstruktion (prefabricerade byggnader), i linje med nationella strategier som främjar grön byggnad och intelligent konstruktion.

Ii. Fördjupad analys av applikationsscenarier och teknisk uppdelning

(A) Moderna lagerverkstäder (logistikcentra, fabriker, stora lager)

Stålstrål-kolonn-system dominerar modern lager, vilket ger kärnstrukturförsäkringen för effektiva logistikoperationer och storskalig lagring.

-

Kärnapplikationsbehov och tekniskt fokus:

- Massivt kolumnfritt utrymme:

- Teknisk implementering: Portal Frame Structural Systems används allmänt. Detta system består av avsmalnande H-sektionskolumner (tvärsnitt optimerat baserat på böjmomentdiagram-större i basen, mindre överst) och avsmalnande H-sektionsspakare (mindre vid åsen, större vid takfot) anslutna med styva leder (vanligtvis slutplattor med höghållfast bultar) för att bilda sido kraftresisterande enheter. Kolumnbaser är vanligtvis utformade som fästs för att frigöra stunder och minska grundkostnaderna.

- Span -kapacitet: Ekonomiska spann sträcker sig från 18-36m för standardportalramar. Optimering eller användning av gitterbjälkar/kolumner möjliggör spann som överstiger 50 m.

- Rumslig fördel: Eliminerar inre kolumner, vilket ger ett obegränsat utrymme för tät hög-bay-racklagring (t.ex. VNA-rack), smidig drift av effektiv logistikutrustning (högläkare gaffeltruckar, AGV: er) och installation/drift av automatiserade lagrings- och återvinningssystem (AS/RS).

- Tung bärande kapacitet:

- Lasttyper: Måste tåla betydande tak-/väggsystemets självvikt (inklusive isolering, PV-paneler), vindbelastningar (särskilt upplyftning), snöbelastningar, kranbelastningar (jib-kranar, över huvudkranar), golvbelastningar från tät rackning (i flera våningar) och potentiella utrustningsvibrationsbelastningar.

- Designa nyckelpunkter: Beräkna exakt alla belastningar och kombinationer per GB 50009 "Lastkod för utformningen av byggnadsstrukturer". Konstruktionskolumn/strålavsnitt exakt baserade på kuvert, skjuvning och axiell kraft för att säkerställa tillräcklighet för styrka och stabilitet (övergripande och lokal knäckning) per GB 50017 "Standard för design av stålstrukturer". Genomför detaljerad finit elementanalys (FEA) verifiering av kritiska noder (t.ex. kranfästen, kranstrålstöd).

- Belysning och ventilationsbehov:

- Teknisk integration: Designa takbelysning med stora områden (med FRP- eller PC-paneler) som växlar med ståltakplåt för att jämnt införa naturligt ljus, vilket minskar belysningsenergikonsumtionen avsevärt. Använd åskmonterade naturliga ventilatorer (turbiner eller statiska kölor) eller kombineras med sidoväggslamar för att skapa ventilation av stackeffekt, förbättra inre miljö.

- Takanpassningsförmåga:

- Byggnadsintegrerad fotovoltaik (BIPV): Ståltak ger en platt, stark bas idealisk för distribuerade PV -system. Designen måste innehålla ytterligare belastningar från PV -paneler (~ 0,15 kN/m²), vindbelastningar och underhållsbelastningar. PRE-EMBED PV-montering av järnvägskontakter.

- Stor utrustning installation: Takstrukturen måste rymma monteringsförhållanden och laster för stora ventilationsenheter, kyltorn och rörstöd.

- Massivt kolumnfritt utrymme:

-

Nyckel teknisk detaljanalys:

- Sektionsoptimering: Omfattande användning av avsmalnande H-sektioner, optimering av webbdjup och flänsbredd baserat på momentfördelning för minimal materialanvändning. Använd spännbegränsade hängslen (BRB) eller excentriskt stagade ramar (EBF) för att förbättra lateral styvhet.

- Crane Runway System: Tunga workshops kräver dedikerade kranbanor (svetsade H-sektioner eller lådböcker) för att motstå kranhjulbelastningar och horisontella bromskrafter. Design strikt per kranpliktklass (A1-A8) för att säkerställa trötthetsprestanda. Hög precision krävs för järnvägsinstallation (rakhet, mätare).

- Anslutningsdetaljer: Portal ramstrålkolonnfogar använder ofta ändplattor med höghållfast bultar (glidkritisk eller lager typ). Design måste säkerställa att gemensam styvhet uppfyller principen om "starka fog, svaga komponent". Skarvor och avstängningsanslutningar kräver detaljerad design.

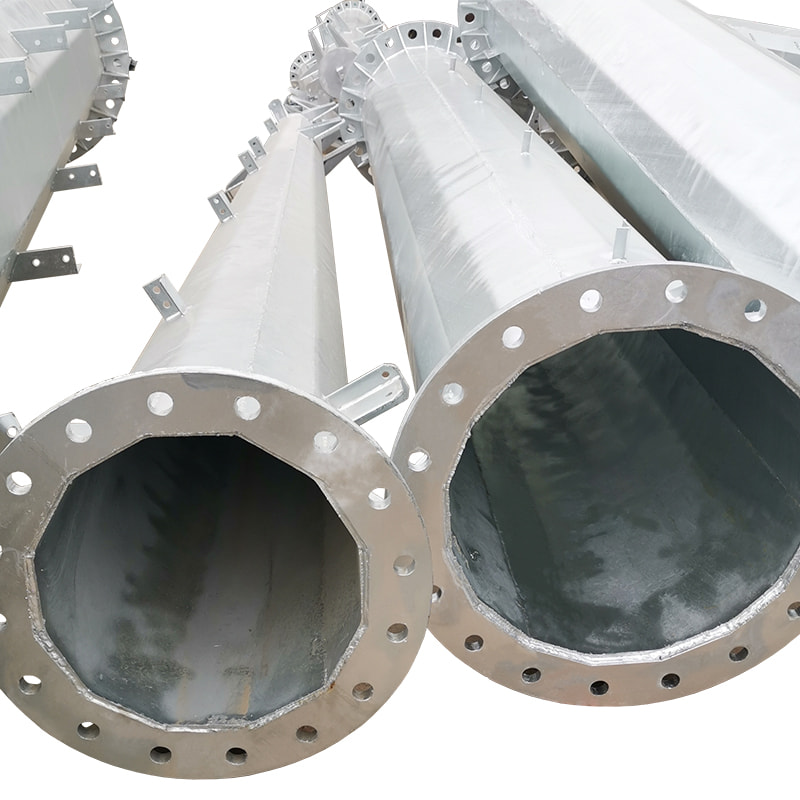

- Fire & Corrosion Protection: Lager är vanligtvis klass D/E -byggnader som kräver nivå 2 brandmotstånd (kolumner: 2,0H, takbjälkar: 1,5 timmar). Uppnå via tjocka/tunna brandsäkra beläggningar, brandsäker brädeskapande eller brandresistent stål per GB 50016. Korrosionsskydd involverar varm-dip galvanisering (AVG. Tjocklek ≥85 um) eller högpresterande beläggningssystem (Zinc-rika epoxi-primer micaceous järnoxid epoxy-polyurethane), med specialutmärkelse, med specialutmärkelse, med specialutveckling, med cutges och WED-redskap.

- Foundation Design: Lätt stålvikt minskar grundkraven; Vanligtvis använder isolerade fotplatser (RC eller staplade). Beräkna exakt kolonnens basreaktioner (axiella, skjuvning, ögonblick), med tanke på vindupplyfteffekter.

(B) Prefabricerade byggnader (modulär konstruktion, containerbyggnader, prefab -bostäder)

Stålstrål-kolumnsystem är centrala för konstruktionindustrialisering och visar unika fördelar i mycket modulära prefabricerade byggnader.

-

Kärnapplikationsbehov och tekniskt fokus:

- Hög modularitet och integration:

- Teknisk implementering: Med hjälp av strålkolumnskelettet sönderdelas hela byggnaden i fabriken till standardiserade, funktionsspecifika volymetriska modulenheter (t.ex. kök, badrum, sovrum, korridormoduler). Intern struktur (kolumner, balkar, bjälkar, golvramning), kuvertsystem (väggar, tak), MEP -tjänster och inre ytbehandlingar är mycket integrerade i varje modul under fabrikens prefabricering.

- Transport och erektion: Moduldimensioner följer strikt standardbehållarstorlekar (t.ex. 12m x 3M x 3M) för väg/havstransport. Arbetet på plats involverar främst modul-till-modulbultade/svetsade anslutningar, servicesopplingar, ledtätning och minimal extern efterbehandling.

- Konstruktionshastighet och kvalitet:

- Hastighetsfördel: Factory Prefabrication fortsätter samtidigt med Site Foundation Work. Efter leverans, modul erektion, anslutning och idrifttagning är snabba. Ett byggnadshölje med flera våningar kan stängas inom veckor. Den totala schemaläggningen kan överstiga 60% jämfört med traditionell konstruktion.

- Kvalitetssäkring: Stabil fabriksmiljö, hög mekanisering/automatisering (t.ex. robotsvetsning, CNC-bearbetning), exakt processkontroll, högdimensionell noggrannhet och stabil materialkvalitet förbättrar den totala byggnadskvaliteten avsevärt, lufttäthet, vattentäthet och hållbarhet, minskar på platsens fel.

- Designflexibilitet och kombinatorisk mångfald:

- Standardisering och anpassning: Baserat på standardiserade strålkolonn-rutnät (t.ex. 3M x 6M) och modulgränssnitt kan byggnader av olika layouter, höjder och former (t.ex. terrasserade hus, hyreshus, student sovsalar, medicinska enheter, lägerstrukturer) i flexibelt monteras. Stapling och kompensationsmoduler skapar rika arkitektoniska kompositioner.

- Överlägsen strukturell prestanda:

- Seismisk och vindmotstånd: Stålramar har i sig god duktilitet. I modulära byggnader fungerar varje modul som en styv låda och pålitliga intermodulanslutningar (bultar svetsar skjuvknappar) bildar en integrerad rumslig struktur med utmärkt total styvhet och seismisk/vindprestanda, särskilt lämpliga för seismiska zoner och tyfonområden.

- Anpassningsförmåga till komplexa webbplatser: Lättvikt minskar grundkraven, idealiska för utmanande terrängen som sluttningar, gruvtänkande områden eller begränsade tillfälliga platser.

-

- Hög modularitet och integration:

-

Nyckel teknisk detaljanalys:

- Modulenhetsstruktur: Vanligtvis använder nära åtskilda kolonn-/balkramar eller paneliserad konstruktion (kallformade stålstudväggar golvbjälkar). Hörnkolumner med full höjd (SHS eller H-sektioner) ger primära bärande och lyftpunkter. Övre och bottenbjälkar ramar in modulen. Väggstänger ansluter sig säkert till kolumner/balkar (självborrande skruvar eller blinda nitar).

- Inter-modulanslutningsteknik:

- Vertikal anslutning: Nedre modulens toppstråle ansluts till övre modulens bottenstråle via höghållfast bultar (t.ex. M20/M24) genom anslutningar eller ändplattor. Skjuvnycklar (stålplattor, sektioner) Överför horisontell skjuvning.

- Horisontell anslutning: Intilliggande modulkantkolumner ansluter via skarvplattor och höghållfast bultar. Gemensamma luckor fyllda med brandklassad tätningsmedel (t.ex. Rockwool, Firestop Caulk).

- Kritiska leder: Hörnanslutningar, korridorlänkar, trappbassänger kräver särskild förstärkningsdesign som säkerställer tillförlitlig belastningsöverföring.

- MEP -integration och gränssnitt:

- Factory Pre-Integration: All vattenförsörjning, dränering, elektrisk (kraft/data), VVS-tjänster är exakt förplacerade, dirigerade, anslutna och testade inom modulväggar/golvhålrum/tak.

- Webbplats Snabbanslutning: Moduler har standardiserade förinmatade verktygsstubbar (vatten, kraft, luft) med snabbanslutningsbeslag (kamlåskopplingar, flygproppar) för snabb fältanslutning, minimering av installationstid och fel.

- Komfort och energieffektivitet:

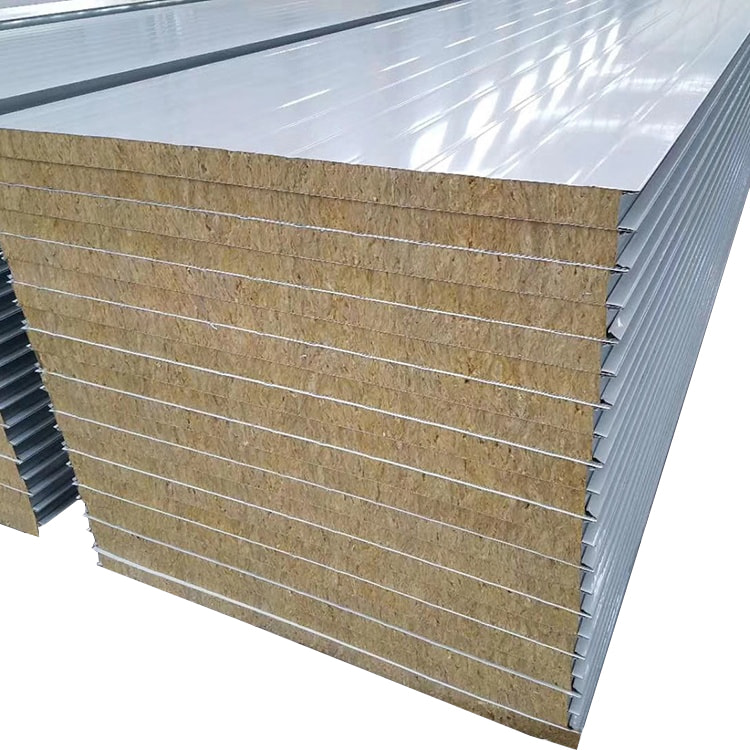

- Isolering: Väggar, tak, golv fyllda med högpresterande isolering (stenväg, glasfiber, pur/pirskum, 100-200 mm tjockt), vilket säkerställer hög termisk prestanda (U-värde ≤0,3 w/(m² · k)). Termisk brytdetaljer är kritisk.

- Lufttätt: Fabriksproduktion och precisionsförslutning uppnår mycket överlägsen lufttäthet jämfört med traditionella byggnader, minskar termisk överbryggning och energiförlust, förbättrar komforten och sänker operativ energi.

- Fire & Sound Separation: Strikt brandfack per GB 50016. Multi-skiktade vägg-/golvmonteringar som innehåller brandklassat gipsbräda, beläggningar och stenvägsisolering uppnår nödvändiga brandklassificeringar (t.ex. bärande väggar 1-2h). Multi-lagers konstruktion och fjädrande anslutningar förbättrar luftburen och påverkar ljudisolering (RW ≥ 50 dB).

(C) Moderna fjäderfähus (intensiva jordbruksanläggningar)

Moderna fjäderfähus kräver sträng miljökontroll, biosäkerhet, hållbarhet, snabb konstruktion och kostnadseffektivitet, vilket gör stålstrål-kolumnsystem till den optimala lösningen.

-

Kärnapplikationsbehov och tekniskt fokus:

- Långspann och högt utrymme:

- Teknisk implementering: Lätta portalramar (sträcker sig över 12-24 m) eller strålkolonnramar är vanliga. EAVE-höjder vanligtvis 3-5 m eller högre (t.ex. för bur-system för flera nivåer) för att rymma utrustning, luftcirkulation och arbetstagaråtkomst.

- Rumslig fördel: Kolumnfri utrymme underlättar installation, drift och underhåll av stora automatiserade system (utfodringslinjer, vattningslinjer, äggsamlingsbälten, gödselborttagningssystem, miljökontroller).

- Sträng miljökontroll:

- Termisk isolering: Exakt kontroll av inre temperatur (kycklingar: 35 ° C, vuxna: 18-24 ° C) och fuktighet (50-70%) är kritisk. Komposit smörgåspaneler (EPS/PU/PIR-kärna, 75-150 mm tjock) eller dubbelhudsystem med isolering, stödd av stålramen, ger överlägsen termisk prestanda (U-värde ≤0,4 w/(m² · k)), vilket minskar energikostnaderna.

- Täthet och ventilation: Kräver hög byggnads täthet (förhindrar utkast, fågel/gnagare intrång) i kombination med kraftfull mekanisk ventilation (tunnelventilation, korsventilation). Stålskelettet ger robust stöd för stora fläktar (> 1,4 m diameter), förångande kylkuddar och inloppsventiler. Strukturell design måste redogöra för fläktvibration och säkerhetsskydd.

- Korrosionsmotstånd och renbarhet:

- Mycket frätande miljö: Höga koncentrationer av ammoniak (NH₃), vätesulfid (H₂s), koldioxid (CO₂), i kombination med hög temperatur och luftfuktighet, skapar en extremt frätande atmosfär.

- Korrosionsskyddsstrategi: Alla stålkomponenter (kolumner, balkar, purlins, biv) kräver skydd med högsta kvalitet:

- Primär metod: Full Hot-Dip Galvanizing (HDG) (genomsnittlig zinkbeläggning ≥85 um, ISO 1461) för överlägset offerskydd.

- Förbättrat skydd: Applicera väderresistenta topprockar (t.ex. polyuretan, fluoropolymer) över HDG för kritiska områden eller högkorrosionszoner (kolonn på marknivå, inre balkar/kolumner).

- Materialval: Föredragande användning av väderstål (t.ex. Q355NH).

- Intern beklädnad: Interiörväggar bör använda släta, korrosionsbeständiga, lätt tvättbara/desinficerbara material (t.ex. PVC-paneler, förmålat stål, rostfritt stål) för att minimera vidhäftning av skräp och säkerställa grundlig sanitet för biosäkerhet.

- Snabb konstruktion och kostnadskontroll: Steel's Industrialized Construction Speed förkortar utbyggnadstiden för gården och påskyndar avkastningen på investeringar. Standardiserad design och materialoptimering hjälper till att kontrollera totala kostnader.

- Strukturell säkerhet och tillförlitlighet: Måste tåla tunga utrustningsbelastningar (burar med flera nivåer), vindbelastningar (särskilt i öppna områden), snöbelastningar och potentiella laster för borttagning av gödsel. Strukturell design måste vara robust.

-

- Långspann och högt utrymme:

-

Nyckel teknisk detaljanalys:

- Korrosionsmedveten design: Förenkla strukturella former för att minimera komplexa leder, sprickor och områden svåra att täcka/underhålla. Undvik sektioner som är benägna att fånga fukt/skräp. Höjd kolonnbaser på betongs piedestaler för att förhindra direktkontakt med fuktiga golv.

- Ventilationssystemintegration:

- Fläktmontering: Designa robusta betongkuddar eller stålramar på gavel/slutväggar för att stödja stora axiella fläktar med tanke på vibrationer och vindtryck. Installera fågelskärmar över fläktöppningar.

- Kylplattvägg: Kylplattans slut kräver en stark inramningsstruktur för att stödja padmoduler och vattensystemets vikt. Se till effektiv vattentätning/tätning runt kuddar.

- Inloppsventiler: Ge gott om öppningar i tak/sidoväggar med pålitliga monteringspunkter för motoriserade/manuella ventilationsmekanismer.

- Exakt beräkning av utrustningsbelastning: Kostrera exakt för vikter och dynamiska belastningar från automatiserade utfodring/vattningssystem, burar med flera nivåer (inklusive boskapsvikt), äggsamlingssystem och gödselborttagningssystem (skrapare/transportörer). Nära samordning med utrustningsleverantörer är avgörande.

- Takdränering och vattentätning: Design adekvat taklopning (≥5%) för snabb regnvattenavrinning. Använd stående sömtaksystem eller stora korrugeringsark med tillförlitlig underlag för att säkerställa vattentäthet under negativt tryck från ventilation.

- Biosäkerhetsdetaljer: Försegla korsningen mellan stålkolonnbaser och den inre betonggolvplattan noggrant (t.ex. silikontätningsmedel) för att förhindra gödsel Seepage under. Forma rundade vikar (R≥50 mm) vid vägggolvkorsningar för enkel, grundlig rengöring utan döda hörn.

Iii. Vanliga viktiga tekniska punkter inom design, tillverkning och konstruktion av stålstrål-kolonnsystem

-

Strukturanalys och design:

- Modellering och beräkning: Använd professionell ståldesignprogramvara (t.ex. PKPM, SAP2000, ETABS, STAAD.PRO, Tekla -strukturer) för 3D -modellering, belastningsanalys (statisk, dynamisk, termisk), inre kraftberäkning, medlemsdesign (styrka, styvhet, stabilitet) och anslutningsdesign.

- Kodöverensstämmelse: Strikt följer kinesiska koder: GB 50017, GB 50009, GB 50011, GB 50016, GB 50661 "Kod för svetsning av stålstrukturer", JGJ 82 "Teknisk specifikation för höghållfast bultanslutningar av stålstrukturer", etc.

- BIM -implementering: Byggnadsinformationsmodellering (BIM) är alltmer integrerad i stålprojekt, vilket möjliggör visuell och informationshantering i hela design, detaljering, tillverkning och erektion, vilket effektivt löser sammanstötningar och förbättrar noggrannhet/effektivitet.

-

Detaljer och tillverkning:

- Detaljer (butiksteckningar): Utveckla detaljerade konstruktionsteckningar, anslutningsdetaljer, komponent häckning (bestämning av skärdimensioner, svetspreparat), materiallistor och tillverkningsteckningar (del/montering/erektionsritningar) baserat på designdokument. Måste exakt överväga tillverkningsprocesser, transportbegränsningar och erektionssekvenser.

- Materialval och inspektion: Använd stål som överensstämmer med nationella standarder (GB/T 700 "Kolstrukturstål", GB/T 1591 "High Strength Low Alloy Structural Steels") eller projektspecifikationer (Q235B, Q355B, Q390, Q420, etc.). Kräva fabrikscertifikat vid leverans och genomföra provtagning/testning (mekaniska egenskaper, kemisk sammansättning) enligt angiven. Korrosionsskyddsmaterial måste uppfylla relevanta standarder.

- Fabrikstillverkning:

- Skärande: CNC -flamma/plasmaskärning, laserskärning, sågning för hög precision.

- Borrning: CNC-borrmaskiner, 3-axliga borrar för bulthål (positionsnoggrannhet ± 0,5 mm).

- Montering och svetsning: H-stråle automatiska monteringsmaskiner, gantry nedsänkt bågsvetsning säkerställer kvaliteten på huvudsvetsar (fläns/rumpa svetsar). Svetsning strikt per kvalificerad svetsprocedurspecifikationer (WPS). Svetsare måste vara certifierade.

- Rätt ut: Mekaniska (flänsrätare) eller termisk rätning för att kontrollera distorsion.

- Ytförberedelse och beläggning: Slipande spräng/ren till SA 2,5 (GB/T 8923.1). Applicera specificerat beläggningssystem (primer, mellanliggande, topprock) och tjocklek via sprutning. Miljöförhållanden (temp, fuktighet, daggpunkt) måste följa.

- Försöksmontering: Utför förmontering i fabriken för komplexa anslutningar eller stora enheter för att verifiera tillverkningsnoggrannheten.

-

Fält erektionstekniker:

- Foundation Inspection: Exakt verifiera fundamentaxlar, höjder, förankringspositioner/dimensioner (tolerans ± 2 mm). Komplett övergångsgodkännande.

- Komponentleverans och lagring: Planera transportvägar och lagringsområden (nivå, fast). Förvara komponenter efter erektionssekvens för att förhindra skador/deformation. Tydlig identifiering väsentlig.

- Lyftplan: Utveckla detaljerad lyftplan som specificerar sekvens, lyftpunkter (dedikerade flikar), kranval, radie, säkerhetsåtgärder. Utför lyftkontroller för stora/besvärliga komponenter.

- Erektionsförfarande:

- Kolumnerering: Positionering → Tillfällig avstängning (Guy -ledningar, rekvisita) → Grov inriktning (nivå, lod) → Ankare Bult åtdragning → Finjustering (toppnivå, lod) → Stödinstallation → Slutlig fixering (injektering/åtdragning).

- Strål erektion: Lyft på plats → Tillfällig anslutning (drivstift, bultar) → Justera nivå, inriktning, avstånd → Högstyrka bult tätt åtdragning → Slutlig åtdragning → Svetsning (om det behövs).

- Kortforskning och anpassning: Kontinuerlig under hela erektionen. Använd precisionsteodoliter, nivåer, totala stationer, laser plummar för att övervaka/styra axlar, höjder, plumb (per GB 50205 "-kod för acceptans av konstruktionskvaliteten för stålstrukturer").

- Högstyrka bultning: Följ strikt specifikationer: Faying Surface Prep (Blast-rengörd för glidkritisk, friktionskoefficient ≥0,45) → Håljustering → Inledande åtdragning (50% av den slutliga vridmomentet) → Slutlig åtdragning (vridmoment eller mutt-metod). Använd kalibrerade momentnycklar/elverktyg. Upprätthålla poster.

- Fältsvetsning: Upprättad vind/väderskärmar (kritiska för gasskyddad svetsning). Svets strikt per WPS. Applicera förvärmning (tjock platta), eftervärm eller stressavlastning (högstyrka låglegeringstål). Genomför visuell inspektion och icke-förstörande testning (UT/RT). Se till att säkra, stabila åtkomstplattformar för förhöjd svetsning.

- Säkerhet och hushållning: Strikt upprätthålla säkerhetsregler för att arbeta i höjd, lyft och tillfällig kraft. Ge säker åtkomst, skyddsräcken, säkerhetsnät. Implementera åtgärder för förebyggande och fallskydd. Upprätthålla webbplatsens renlighet.

Iv. Brandskydd och korrosionsskydd (beläggning) Teknologier för stålbalk-kolumnsystem

Dessa är kärnskyddsåtgärder för säkerhet och hållbarhet hos stålstrukturer.

-

Brandskydd (nyckelteknik):

- BRASSKRAV (FRR) Krav (FRR): Bestäms av GB 50016 baserat på byggnadstyp/beläggning och strukturelement (kolumn, balk, golv). T.ex. Nivå 2 Industrial: Kolumner 2.0h, strålar 1,5H; Nivå 1 -bostäder: Kolumner 3H, balkar 2h). Stålstyrkan minskar snabbt med temperaturen (~ 2/3 förlust vid 600 ° C).

- Primära skyddsmetoder:

- Brandsäkerhetsbeläggningar:

- Cementitious (intumescent): Oorganiska bindemedel (cement, gips, vermikulit). Tjocka beläggningar (15-50 mm). Bildar hårt isolerande char -lager. Frr> 3h möjligt. Hållbar, lämplig utomhus/fukt. Tung, dålig estetik.

- Tunn/ultratunn film (intumescent): Organiska hartser expanders/char -formare. Tunna lager (3-7 mm). Expanderar 10-50x som bildar isolerande kolhaltigt skum. FRR Typiskt ≤2,5H. Bra estetik, enkel tillämpning. Vädrande/långvarig stabilitet kräver uppmärksamhet.

- Brandsäker brädeskapande: Använder gipsbräda, kalciumsilikatskiva, vermiculite -kort, keramisk fiberbräde fäst via inramning eller lim. Snabb, torr installation, enkelt underhåll. Upptar mer utrymme.

- Betong/murbruk: Cast-på-plats betong eller sprayat brandresistiva material (SFRM) som omsluter medlemmar. Stabilt, hållbart skydd. Tung, långsam konstruktion.

- Strukturell brandteknik (vattenkylning/fyllning): Intern vattencirkulation/kylning som används i sällsynta fall (t.ex. megakolonner).

- Brandbeständig (FR) stål: Alloyed stål (MO, CR, NB, etc.) upprätthåller ≥ 2/3 av rumstemperaturutbytesstyrka vid 600 ° C. Minskar/eliminerar tillämpat skydd men är kostsamt.

- Brandsäkerhetsbeläggningar:

- Urval och applikation: FRR -krav, medlemsform, byggnadsanvändning (korrosion), kostnad och estetik måste beaktas. Applikationskvalitet är av största vikt: beläggning/korttjocklek måste uppfylla spec, vara enhetlig och fästa fast utan tomrum/delaminering.

-

Korrosionsskydd (nyckelteknik):

- Korrosionsmekanism och miljö: Stål genomgår elektrokemisk korrosion (rostning) i närvaro av fukt, syror, alkalier, industriella eller marina atmosfärer. Fjäderfähus, kustväxter, kemiska anläggningar är mycket frätande.

- Princip för skyddsdesign: Följ ISO 12944 "Färger och lack - Korrosionsskydd av stålstrukturer med skyddande färgsystem" för att kategorisera korrosivitet (C2 mild - C5 -I industriell svår/C5 -M marin svår), definiera mållivslängd (t.ex. 15, 25 år) och välja lämpligt beläggningssystem.

- Primära skyddsmetoder:

- Metalliska beläggningar:

- Hot-Dip Galvanizing (HDG): Fördjupande stål i smält zink (~ 450 ° C) bildar zinkjärnlegeringsskikt rent zinkskikt. Ger utmärkt barriär och katodiskt skydd. Kontrollerbar tjocklek (vanligtvis ≥85 um). Lång livslängd (t.ex.> 20 år C3). Lågt underhåll. Föredraget för fjäderfähus, yttre element. Prestanda som påverkas över 200 ° C.

- Termisk spray zink/aluminium (TSZA): Båge eller flammesprutning av Zn/Al -tråd bildar porös metallbeläggning, tätad. Lång livslängd, fältanvändbar/reparerbar. Lämplig för stora/fältsvetsade komponenter.

- Skyddande färgsystem:

- Högpresterande beläggningssystem: Multi -coat -system: primer (vidhäftning/katodisk skydd/passivering - t.ex. zink -rik epoxi, Zn≥80%), mellanliggande kappa (barriär/tjocklek byggs - t.ex. micaceous järnoxid epoxi), topprock (väder/kemisk resistens/estetik - t.ex., polyuretan, influatopolymer). Total torrfilmtjocklek (DFT) är kritisk (t.ex. ≥240 um för C4). Krävande tillämpning (Surface Prep SA 2,5, miljökontroll, återhämtning av intervaller). Kräver periodisk inspektion/underhåll.

- Vädert stål: Stål med låglegering (Cu, P, Cr, Ni) bildar stabil, skyddande oxidpatina ("rost") i lämpliga atmosfärer. Används främst för exponerade arkitektoniska/strukturella element (broar, fasader). Inte lämplig för ständigt våta, sura eller kloridrika miljöer. Högre initialkostnad.

- Katodiskt skydd: Främst för nedsänkta/begravda strukturer (bryggor, rörledningar); sällan används i byggnader.

- Metalliska beläggningar:

- Joint & Connection Protection: Behandla fayingytor för bultade anslutningar snabbt efter prep. Rengör svetsar noggrant efter svetsning och recoat med primer/mellanliggande/toppcoat. Var särskilt uppmärksam på bulthuvuden, hålkanter. Skydda beläggningar från skador under transport, hantering och erektion.

V. Utvecklingstrender och utmaningar

-

Trender:

- Högpresterande ståladoption: Ökad användning av Q420, Q460 höghållfast stål, brandresistent (FR) stål, väderstål och korrosionsbeständig stål (t.ex. låglegering CR/Ni-stål) för viktminskning, smalare sektioner, förbättrad hållbarhet och förenklat skydd.

- Anslutningsinnovation: Utveckling av effektivare, tillförlitliga, installerbara anslutningar (t.ex. blinda bultar, skjuvsvetskombinationer, självlåsande bultar). Främjande av robotsvetsning/automatiserad inspektion.

- Strukturell systemoptimering och hybridisering: Stålkonkretskompositstrukturer (SRC-kolonner, sammansatta plattor), betongfyllda stålrör (CFT) kolonner, stålplattskjuvväggar (SPSW) för att utnyttja materialstyrkor. Integration av långspaniga rymdstrukturer (kabelkupoler, dragsystem) med strålkolonnramar.

- Fördjupad digitalisering och intelligens:

- BIM-driven design: BIM-antagande från konceptuell designfas för multidisciplinärt samarbete.

- Smart detaljering och tillverkning: AI-driven automatiserad detaljering, nätverksutrustning, intelligent häckning/schemaläggning.

- Smarta byggarbetsplatser: Komponent RFID/BIM -modellspårning, drone -inspektioner, AI visuell säkerhetsövervakning, digitala tvillingar som leder erektion.

- Grön & kolneutralitet:

- Livscykelbedömning (LCA): Kvantifierande koldioxidavtryck och miljöpåverkan över hela livscykeln (materialprod., Konstruktion, användning, EOL/återvinning).

- Grönt stål: Främjande av elektrisk bågsugn (EAF) stål med skrot (lägre CO2 vs. BF-BOF), utforskning av vätebaserad direktreduktionjärn (DRI) -teknologier.

- Förnybar integration: Sändare integration av ståltak med BIPV, omvandlar byggnader till energigeneratorer.

- Ökad modularisering och prefabricering: Modulär konstruktion utvecklas mot högre byggnader (> 10 berättelser) och mer komplexa funktioner. Högre integrationsnivåer (struktur, kuvert, MEP, finish).

-

Utmaningar:

- Brandskyddskostnadskostnader: Brandsäkerhetskostnader kan vara höga, särskilt för stora/komplexa strukturer. Högpresterande material/strukturella brandlösningar behöver kostnadsoptimering.

- Långsiktigt skydd i svår korrosion: Att uppnå mycket lång livslängd (> 30 år) med lågt underhåll i extrema miljöer (kemiska växter, marin, högmonia fjäderfä) förblir utmanande.

- Färdigheter och arbetskraftsbrist: Efterfrågan på skickliga konstruktionsståldesigners, detaljer, svetsinspektörer och erektorer utställer träningskapacitet.

- Standard- och koduppdateringar: Revision/utveckling av design, tillverkning och erektionskoder/standarder behövs för att tillgodose nya material, tekniker och system.

- Inledande kostnadsuppfattning: Att övervinna ägarens fokus på initiala stålkostnader (trots lägre livscykelkostnader och överlägsna fördelar) kräver starkare främjande av livscykelkostnader (LCC) principer.

Stålkonstruktionstrål-kolumnsystem, utnyttjar deras inneboende överlägsna mekaniska egenskaper, hög potential för industriell prefabricering, förvånande konstruktionshastighet, flexibel rumslig anpassningsbarhet och utestående gröna hållbarhet, är djupt inbäddade i strukturen i moderna lagerverk, prefabricerade byggnader och fjullarhus. De är kärnmotorn som driver dessa sektorer mot större effektivitet, högre kvalitet, lägre kostnader och förbättrad miljöprestanda. Vid lager skapar de det pelarfria utrymmet som är nödvändigt för effektiv logistik; I prefabricering ledde de industrialiseringsrevolutionen; I fjäderfäodling understödjer de moderna, intensiva, miljömässigt kontrollerade jordbruk.

Framåt ser framsteg inom högpresterande material, digital teknik (BIM, smart tillverkning, smarta platser), nya anslutningsmetoder och gröna principer att låsa upp ännu större vitalitet, anpassningsbarhet och anmärkningsvärda omfattande fördelar för stålstrål-kolonnsystem inom dessa domäner. Stålstrukturer som utgör "lätta, snabba, högkvalitativa, ekonomiska, gröna" principer kommer att ständigt skapa kärnvärde för produktion, levande och ekologiska utrymmen i det moderna samhället. Att ta itu med utmaningar som brandsäkerhet, korrosionsskydd, kvalificerad arbetskraftsbrist och kostnadsuppfattning, samordnade ansträngningar från industrin, akademi, forskning och användare måste främja teknisk innovation, förfina standarder och uppdatera tankesätt. Detta kommer fullt ut att lossa potentialen för stålstrål-kolonnsystem och bidra avsevärt till skapandet av säkrare, mer effektiva, mer bekväma och verkligt hållbara framtida byggnader.